电动、园林工具现在在人们的生活中已经广泛应用,极大的方便了人们的生产、生活。像电动扳手、枪钻、电锤、角磨等工具在生产、基建装修是随处可见的;而园林工具现阶段可能还是国外欧美地区用的更多,像割草机、暴风机、打草机等很多老外都有自己的私人花园、草地对工具这类需求是比较求旺盛的。而随着居民生活水平的不断提高,消费质量也在明显改善,对各类工具的需求也是越来越强烈,对工具的使用也是在不断追求更

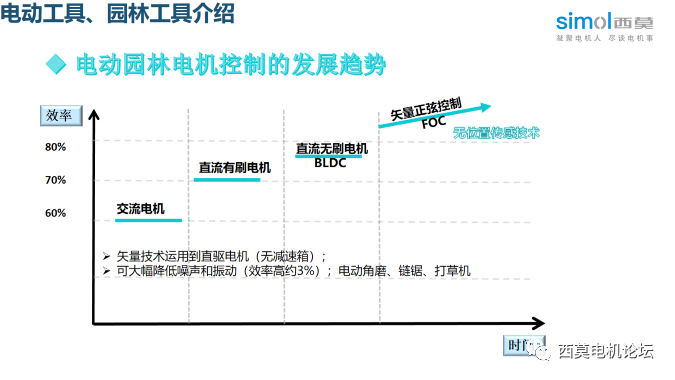

早期的电动工具主要都是靠交流电机、有刷直流电机;它们缺点也是很明显的,体积大、效率低,特别是有刷电机,因为有碳刷的存在,运行过程中有电火花,一些对静电,防火等级较高的场所无法使用。同时碳刷在使用的过程中存在磨损,长时间使用需要定期更换。而随着稀土永磁材料的发展以及半导体技术的不断进步,无刷电机控制技术逐渐走向成熟,无刷电机有着更高的效率,配合电机运用矢量技术效率甚至可以到90%以上。矢量技术运用到直驱电机上,还可以大幅度降低噪声和振动,用户的使用体验也会更佳。随着控制技术的发展,对成本也越来越敏感,无位置传感技术的应用在电动园林工具上也逐渐成为主流。

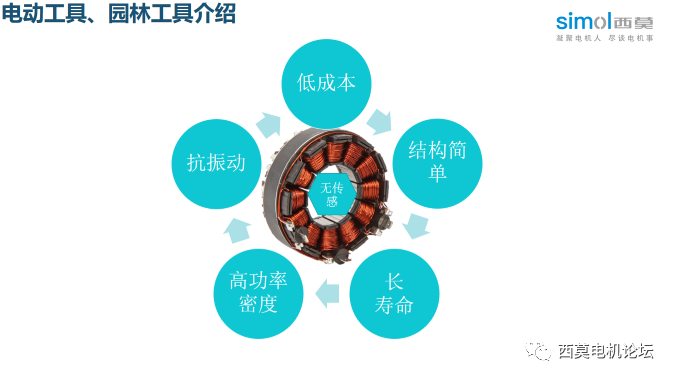

无刷无传感电机主要优点体现在低成本,结构简单,没有碳刷的影响,使用寿命更长,稀土磁钢的应用,功率密度可以做的更高,体积更小,采用直接驱动的方式,没有齿轮转动机构,噪声,振动也能更小。

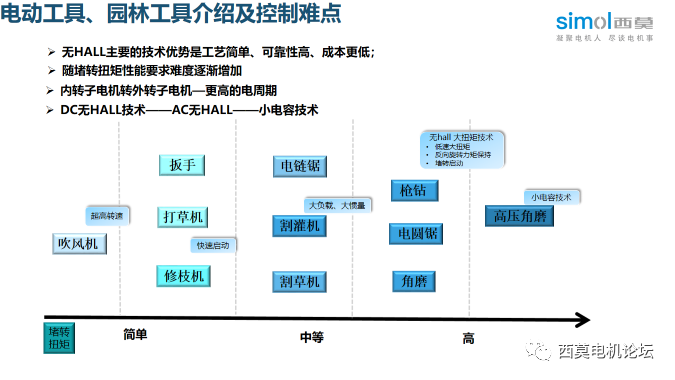

无刷无传感电机控制技术特点主要体现在工艺简单、可靠性高,成本更低;但是在不同工具上应用,因其工况不一样随着堵转性能的要求不断提高,技术难度也随之增加,吹风机类的产品主要难度在与高转速以及快速的顺风起动;现在有些吹风机用外转子电机其电周期都2K以上,对高转速控制提出了更改高的要求。像电动扳手、修枝机类的产品要求有更快的启动速度,进而获得较大的启动瞬时扭矩;而电链锯,割草机类的产品启动刀盘具有加大惯量,运行过程则会有大负载的工况,要求具备一定抗堵能力。枪钻则不仅要求有一定的启动扭矩,还要求具备一定的堵转启动能力,同时还要求具备很强的抗堵性能,特别是遇到大负载状态,保持电机持续输出扭矩。在一些要求高的场合还要求低速状态下也能持续扭矩输出,而且不失步,并在停止转动时还能保持力矩输出。以上都是DC类无传感电动工具要求的一些技术特点,而难度最高的则是AC类小电容技术,没有大电容来滤波稳压,母线电压周期性波动,同时要求电机转速稳定,大负载状态下抗堵能力强,对整个电机控制算法上有了更高的要求。

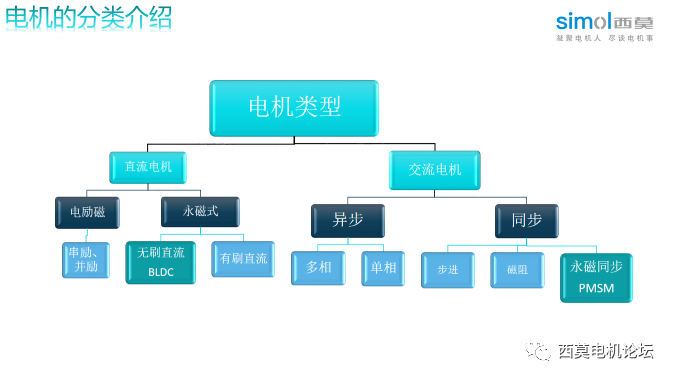

电机主要分直流电机和交流电机,直流电机中又分为电励磁式和永磁式;电励磁长常见就是串励和并励,在永磁式中主流就是有刷和无刷,无刷BLDC因其优异的性能逐渐占据市场。在交流电机中工业生产、生活中目前主要还是异步电机居多,无论单相还是多相;但是同步类的永磁电机因为其高效节能、加入一些智能化的控制和保护,也在逐渐取代异步电机。

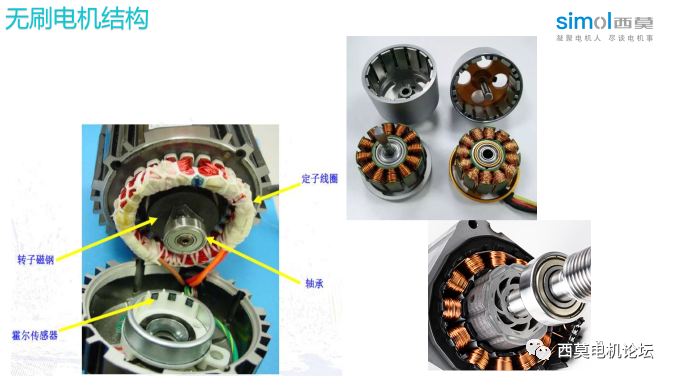

这个图片其实就是无刷电机的主要结构,结构也比较简单,带有磁钢部分的是转子,含有线圈部分则是定子;如果是有霍尔电机,则会在定子结构上排列霍尔传感器。

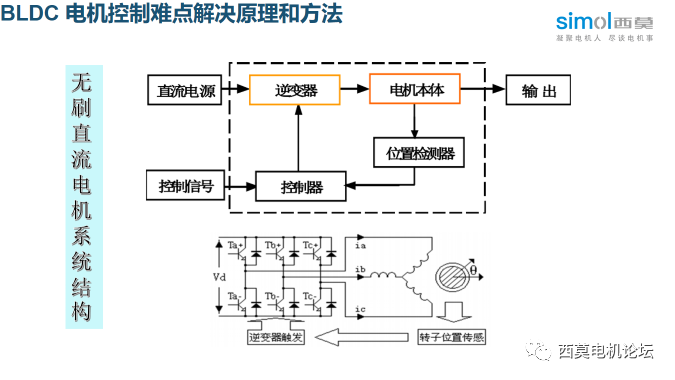

无刷直流电机控制系统结构主要包括逆变器、电机本体、、转子位子检测传感器;接收外部控制信号,并通过转子位置传感器获取转子位置;输出控制信号控制逆变器的6路MOS管有序开通关断,使电枢绕组依次馈电,从而在定子上产生跳跃式的旋转磁场,进而驱动永磁转子旋转。

BLDC电机控制的难点之一关键就在如何有效获取转子的磁极位置,其二就是如何通过控制6个功率器件组成的3相半桥来控制电枢绕组通电顺序,以形成跳跃式的旋转磁场,驱动永磁转子转动。

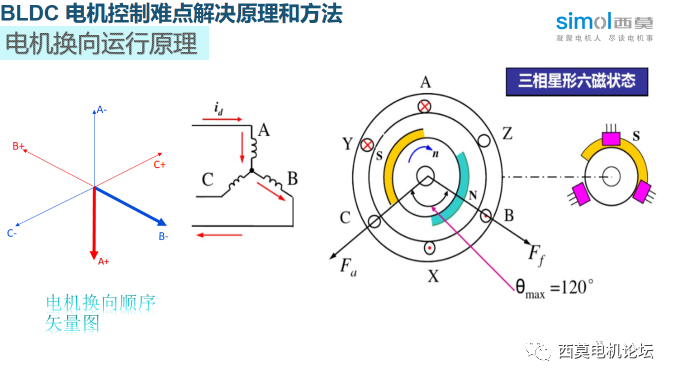

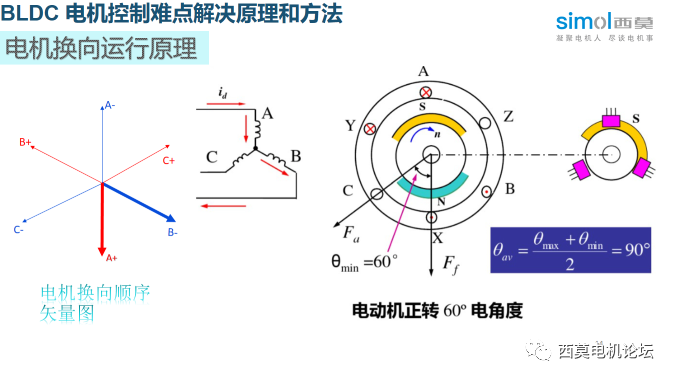

首先要确定好BLDC电机6步换向的顺序,从而形成跳跃式的旋转磁场;我们先在左边画一张这样向量图,A+,B+,C+三者之间的夹角为120°,A+的反方向就是A-,依次类推。假设第一拍是A+B-,转子要求顺时针旋转,那么下一排就是A+C-,再下一排就是B+C-,依次变换相邻的一相,这样6步换向的顺序根据这张矢量图也就很好的确定下来了。

我们先看右边这张图首先是A+C-通电,根据右手螺旋定则形成电枢磁动势Fa,与初始转子位置D轴方向是磁动势Ff成120°夹角,随着转子转动当夹角在60°时立马换到下一拍A+C-;从而周而复始地换向,转子也随之转动;转子和定子之间的夹角的平均角度可以认为是90°。

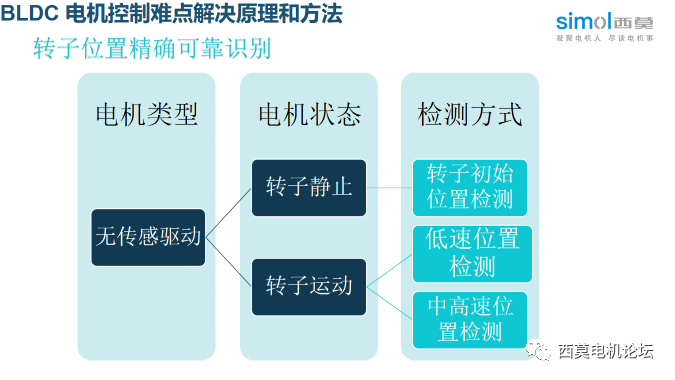

对于无传感驱动的无刷电机而言,关键就是转子位置的精确可靠识别;转子的状态又分为静止状态还是运动状态;静止状态可以通过6脉冲定位方式确定转子初始位置,如果转子在运动,低速状态下因为反电势变化缓慢,在有负载状态下不能有效确定转子位置变化,可以通过长短脉冲插入的方式确定转子位置。如果转子在高速运行,转子位置变化趋势明显,可以通过反电势过零点检测的方式确定转子位置及变化趋势。

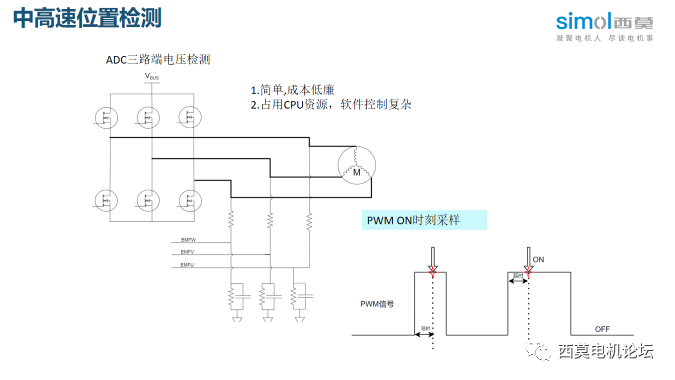

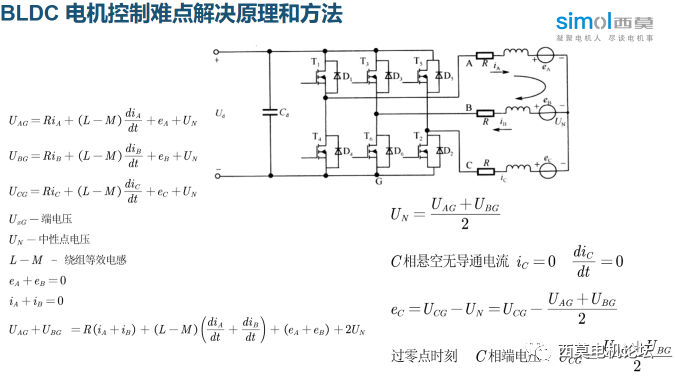

下面我们来看在中高速状态下检测反电势过零点中常用的方案,一种是直接在PWM_ON时刻采样三路ADC,并根据悬空相电压是母线电压的一半时,则认为检测到了过零点;该方案硬件简单,成本低廉,但是占用CPU资源较高,软件控制相对复杂。

以上是对第一种方案,PWM_ON时刻的理论推导;简化电机模型,列出三相动态平衡方程,C相因为是悬空相无导通电流,带入式子简化后可以得到ec等于0时;等于二分之一(UAG+ UBG)。

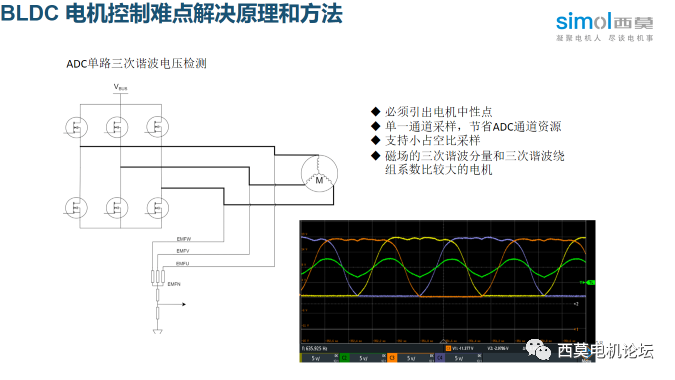

另一种方案则是ADC单路三次谐波电压检测,需要构建一个虚拟中性点,单一通道采样,节省ADC通道资源,在ADC采样速率受限的情况,可以以更小的占空比采样反电势;但是对电机有一定要求,要求电机的磁场三次谐波分量和三次绕组系数较大才行,不过电动园林工具类的电机基本是满足该需求。

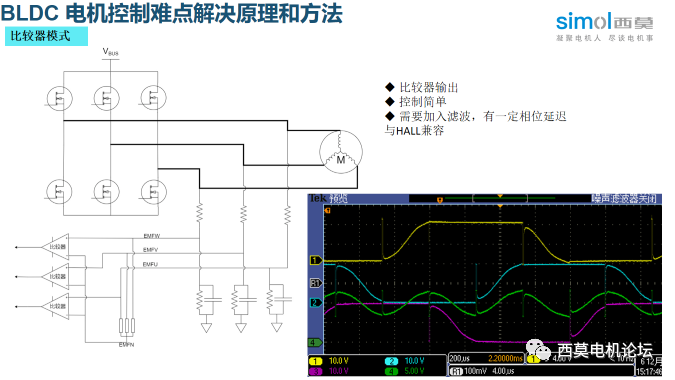

这种方式则是通过三路比较器实现,通过构建一个虚拟中性点,并把它作为比较器的反向输入端,作为比较参考点,悬空相的反电势随着转子转动反电势在过零点之前会比虚拟中性点小,在过零点之后会比虚拟中性点大,从而比较器会输出相应的边沿跳变,通过边沿的跳变触发IO口中断实现换向动作;通过比较器形式实现过零点检测软件设计简单,也能实现更高的转速,一般3k的电周期没问题,更高电周期则会受限于软件的运行速度,在一个换向周期内,软件相关的运算能否及时完成。

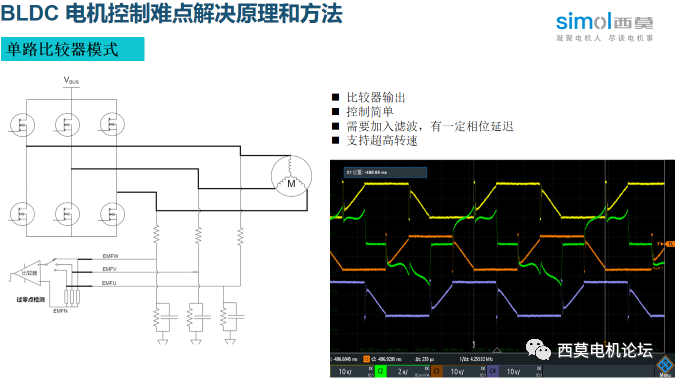

随着半导体技术的发展,现在越来越多的将运放和比较器直接集成在芯片中,通过软件控制切换通道,则只要一个比较器也能实现过零点检测。这种方案外围电路简单,但需要加入一定的滤波,避免开关噪声的影响。

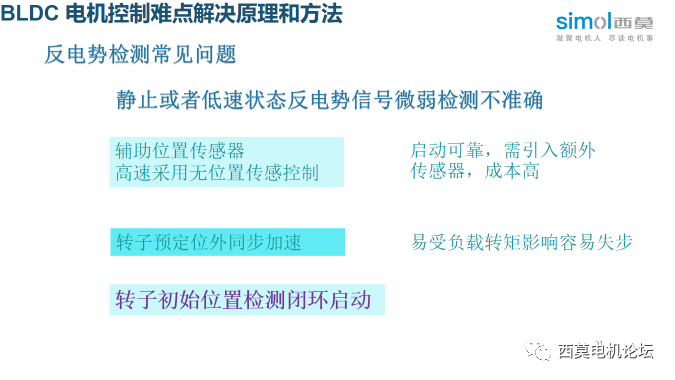

对电机启动要求高的应用,通常会采用辅助位置传感器,确保启动的高可靠性;高速阶段采用无传感方式控制。早期的无传感控制通常采用三段式启动,先预定位,再开环外同步加速,最后实现闭环过零点检测控制。缺点就是在启动阶段易受负载转矩的影响,容易出现失步。为了提高无传感控制的启动成功率,加入了转子初始位置检测,实现闭环直接启动。

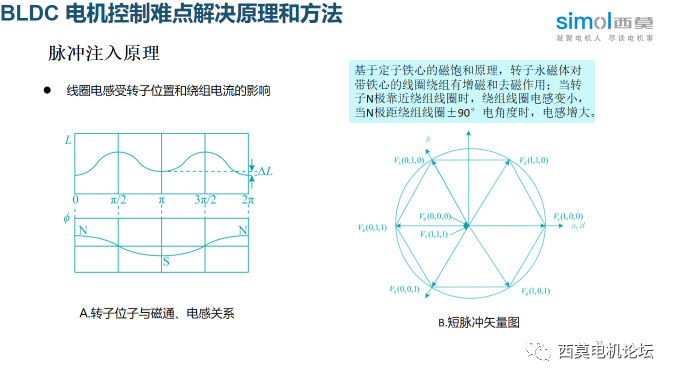

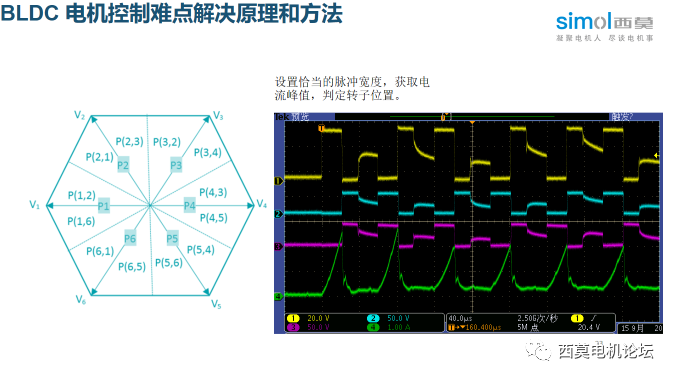

转子初始位置检测是通过注入6脉冲以实现定位转子位置;主要原理是基于定子铁心的磁饱和原理,转子永磁体对带铁心的线圈绕组有增磁和去磁作用;当转子N极靠近绕组线圈时,绕组线圈电感变小,当N极距绕组线°电角度,电感增大;如左边图所示。

并根据获得的6个电流值,找出其中的最大值,再比较最大值电流的电压矢量相邻的两个电流值;采用这种形式一般可以精确到转子电角度30°的位置。

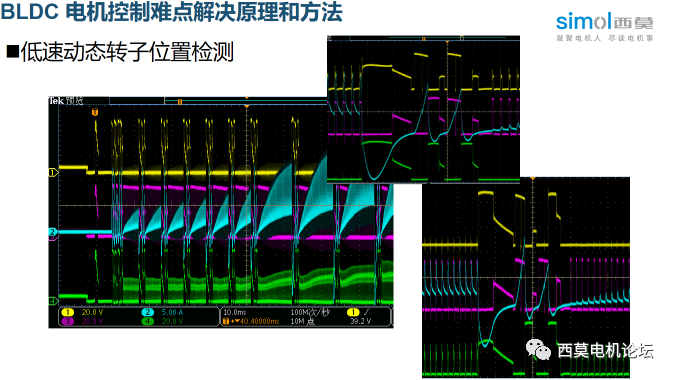

低速动态转子位置检测采用的是注入长短脉冲的方式实现,连个相邻的两个短脉冲用于检测转子位置,当相邻两个电流值大小相等时,即可以认为到了换向。