过去几年,大数据与人工智能(AI)高速发展,涌现了大量应用,诸如机器学习,图片识别,信号处理,仿真引擎等。这对数据中心以及云计算相关的基础架构提出了更高的要求,传统的基于CPU的软件处理和加速已无法满足需求。

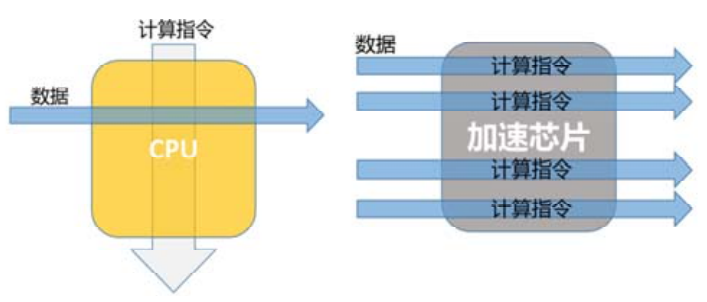

传统的CPU架构是串行的处理架构,限制了高带宽、大数据量的处理需求。为此出现了基于GPU、FPGA、ASIC等加速芯片的加速硬件,它们能并行处理数据,极大地提升了效率。例如对于相对简单的数据计算,例如矩阵类的数据计算,加速芯片可以提供不少于20倍的加速能力。

目前的加速主要分为三类:计算加速、存储加速、通讯加速,基本涵盖了数据处理的各个环节。各大加速芯片的制造商也推出了基于自家芯片的硬件加速卡,例如赛灵思推出了ALVEO系列,用于数据中心,还有通信用TESLA系列的加速卡。

·迅捷。包括两方面:①电源解决方案需要有更高的响应速度,以适应更大的动态跳变,②电源解决方案的开发速度非常快,以适应更短的加速硬件的研发周期。

·集成化。体现在两方面。①减少占板面积。因为加速卡的设计非常紧凑,也需要匹配全集成的模块——需要集成电源管理晶圆、功率管,以及电感、电容、电阻等被动元件。这样客户会有更多的板面积用于其他功能,例如内存/HBM(High‐bandwidth Memory)等。②需要多路输出的电源,即在同一封装内加入多个输出,以灵活匹配日趋复杂、集成度更高的加速芯片。

·可拓展。可以灵活搭配多种加速环境和应用。因为大数据和AI发展很快,正不断涌现之前完全没出现过的应用,所以电源解决方案需要足够灵活,以便迅速适合全新的应用。

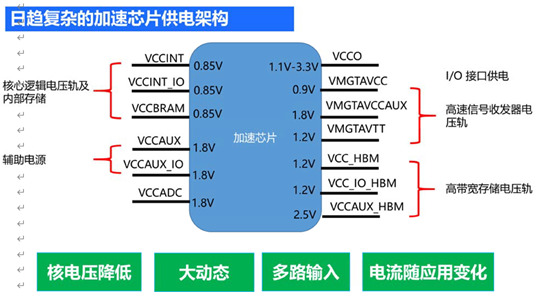

1)核电压降低。由于加速硬件在AI和大数据领域的应用越来越广泛,所以各大加速芯片厂家也纷纷推出先进工艺的加速芯片。以FPGA为例,加速芯片已达最先进的7nm制程,以在同样的尺寸内集成更多的逻辑单元。不过,由于逻辑单元的密度越来越高,会使芯片的整体功率越来越大。另外,由于采用更先进的制程,核电压越来越低。

2)多路输入。加速芯片除了集成了更多的逻辑单元外,还会集成Arm处理器、DSP、优化的加速引擎等,这种越来越高的集成化也会造成针对加速芯片的电源的解决方案越来越复杂,需要不同的电压、不同路的多路输入,即电压轨越来越多。

3)电流随应用变化。随着应用的不同,电源解决方案的电压轨的数量,还有电流也是不同的。①加速芯片的厂商会在同一系列下的芯片,会针对不同的应用做优化,这会造成加速芯片的电压轨和输入的电流各不相同;②即便是同一款加速芯片,在不同应用场合所用到的内部的逻辑资源也是不同的,例如对于某些应用,同一款加速芯片可能会占用内部80%的资源,那么它对核供电的电流的要求就基本要求100%。如果它的满载是120A,可能就需要用到120A。在另一些场合,可能用到50%的逻辑芯片,因此对核供电的电流要求会下降,例如120A的满载,可能会用到50A、60A。

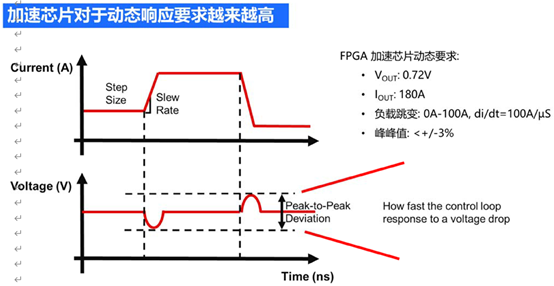

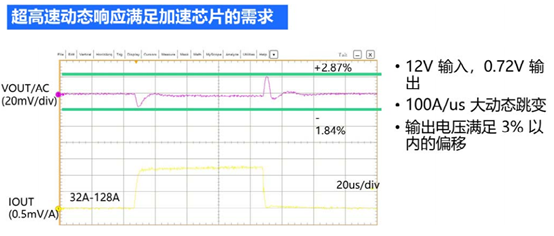

4)大动态。下图是一个典型的加速芯片对于输入电流和输入电压的要求和波形。典型的输入电压是0.72V,所需的满载电流是180A。为了满足这种应用环境对资源的调用,就要求负载跳变需要 0~ 100A(步长),这是一个很大的动态;同时,会要求di/dt(上升沿)也是很快的变化速率,这就造成了FPGA这种核供电对大动态的要求。然而,在这种大动态电流要求的背景下,输出电压并不能出现太大的波动,典型的峰-峰值要求是±3%。

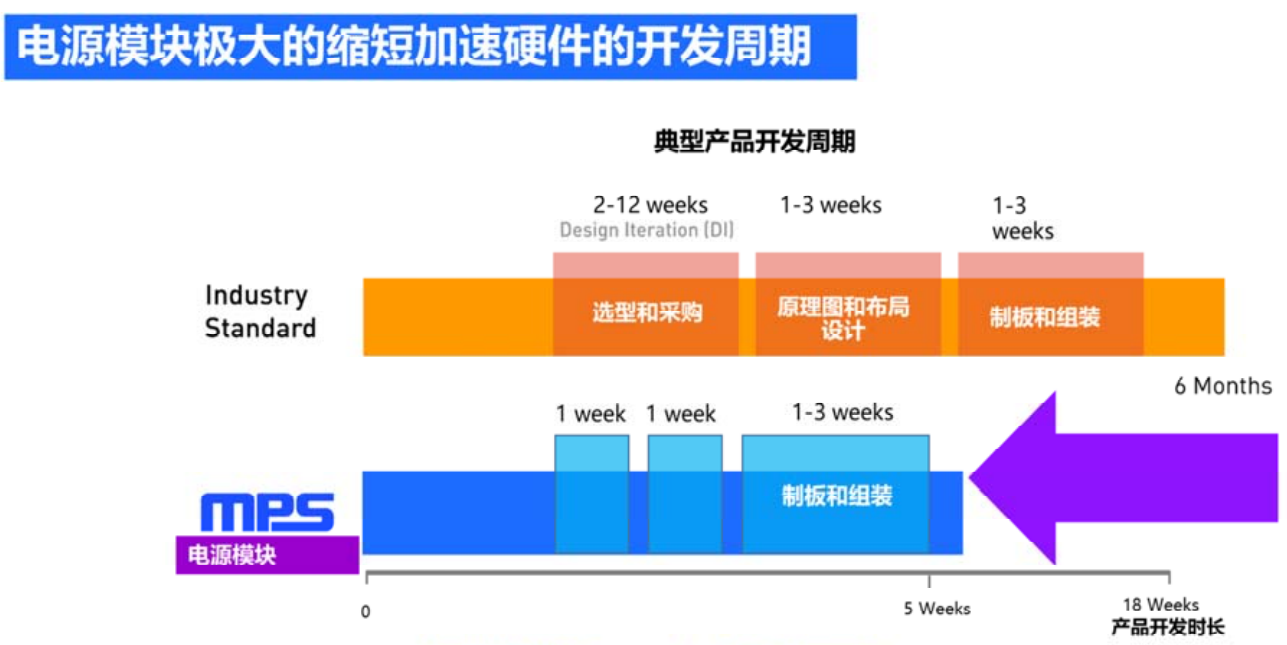

5)开发迅捷。指电源的研发周期需要尽可能短。电源模块可极大缩短这种加速硬件的开发周期,例如MPS公司的电源模块可以在2周内把选型、采购还有原理图设计完成,然后在1~3周内去制板和组装。由于MPS的电源模块做了高度集成和优化,客户上板以后就不需要再做额外的优化采购的动作,不仅简化了原理图和PCB 布线,还可以把开发周期极大地缩短。

模块电源在现在芯片缺货现象严重的情况下更有意义。因为采用分立器件方案,客户需要跟多个供应商打交道,一个环节出问题都会影响进程。采用模块后,现在只和一家模块供应商联络即可。

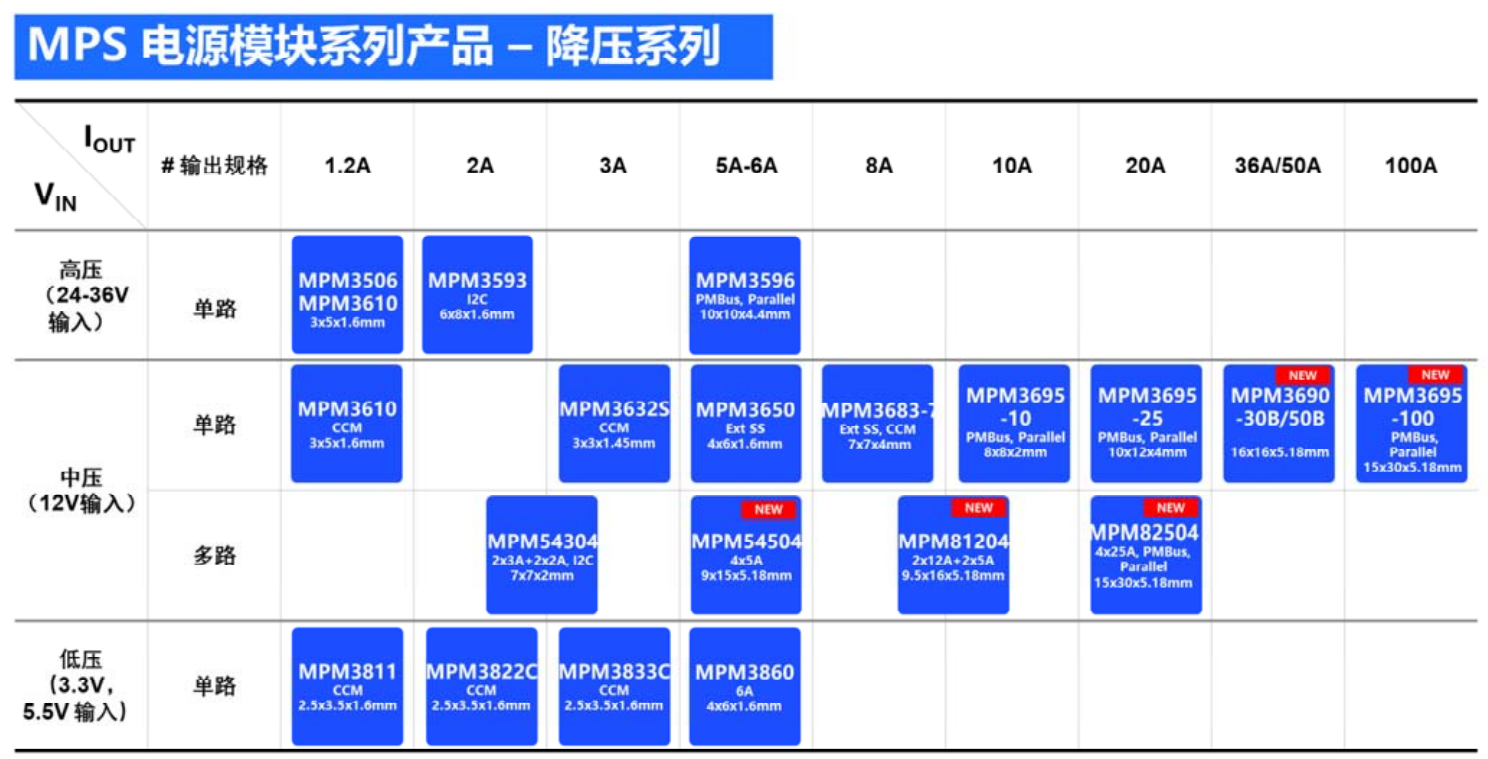

深耕电源模块多年的MPS公司的产品符合上文提到的特点。MPS有很多适合各种应用场景的模块产品。近日,MPS大电流模块产品经理杨恒博士向电子产品世界记者介绍了大电流模块系列新产品、MPS独特的双输入系统解决方案以及多路输出模块的新产品(如下图红标产品)。

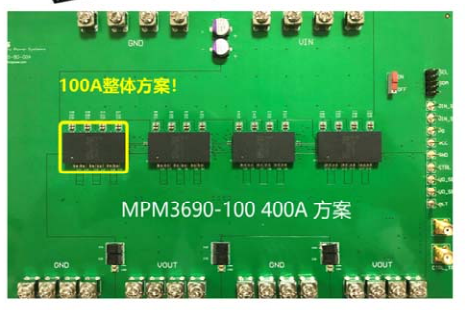

2021年4月的慕尼黑上海电子展上,MPS展出了一款800A高动态响应可拓展电源平台展品——并联搭载了8颗MPS电源模块产品MPM3695-100。其单颗芯片持续输出电流达100A,且支持最多8颗并联扩展达最大800A负载电流能力。同时内部集成PMBus接口、调试灵活,外围电路也非常简单,非常适用于未来5G、人工智能、云服务、硬件加速等大电流POL(负载点)供电场景。

它支持4~16V 输入; 0.5~3.3V 输出。其效率非常高,在典型的12V 输入、1V 输出时,最高效率可达90%。外一个显著优势是超高速动态响应,即基于 Constant‐on‐Time(COT),在动态的时候可以针对时钟的频率进行调节,可极大地增加动态响应,以减少输出电容的尺寸和数量。

另外占位面积也很小,与分立方案相比,最多降低70%的占板面积。同时它还是一个数字模块,有数字可编程的功能,客户可以去优化它们的配置。

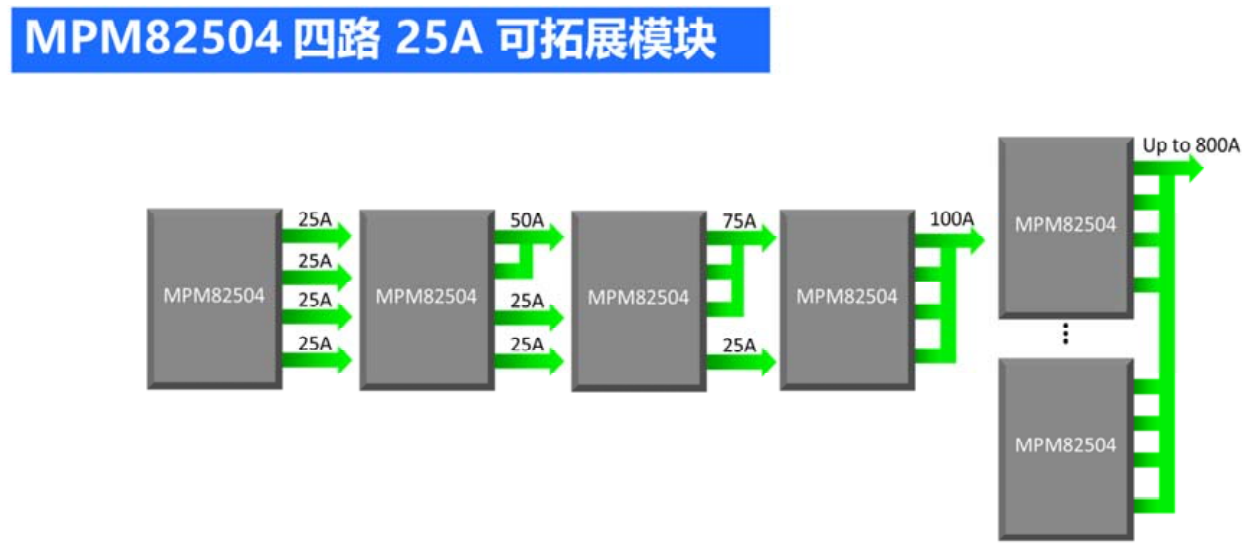

MPM82504是业界首款四路25A可拓展的电源模块。与MPM3695-100一样,支持4~16V 输入; 0.5~3.3V 输出。它的最大优势是提供了四路 25A 的输出电流,并且可以在四路之间任意并联,同时模块与模块之间也可以并联(如下图),以快速灵活地适应不同的应用,同时可以通过片间并联来达到和MPM3695-100一样的最多 800A的输出电流。

由于这种多路输出在加速卡应用的场景非常有优势,MPS此次同步推出了多款多路输出的电源模块。在多路输出的电源模块的系列中,分为双路输出和四路输出。

②4路输出的电源模块有3款新品,电流从低到高是MPM54504是四路5A的电源模块,MPM81204是双路12A+双路5A,以及上文介绍过的MPM82504,该模块是4路25A。

为何MPS的电源集成方案最多是4路的?没有更多路的?实际上,从技术难度来讲,首先是芯片需要有多路输出的能力,其次从封装的角度来看,我们需要把更多的晶圆和被动元件集成在同一个封装里面,这是技术的难度,但是对于MPS来讲这个难度并不大。那么要不要做这种扩展?这主要取决于市场。现在看来,两路和四路输出是比较优化的方案,因为如果更多路输出,要把全部电源集成在PCB上的一个点,对于客户的布板反而有点不太方便。

在输出电流出现动态的时候,控制环路需要非常快地去响应这个动态。MPS的产品因为使用了COT的控制架构,这种COT的控制架构允许Buck变换器在出现跳变的时候去变频控制,即converter的运行频率并不是固定的,而传统的电流控制架构是固定的,例如600kHz。COT在跳变的时候是会增加switching(开关)的频率,所以会提供更好的动态性能。

①从晶圆/IC 的设计上,MPM3695‐100的IC是专门针对这个模块进行优化的,同时它集成了控制芯片、功率管、驱动电路等。晶圆本身提供了非常高的集成性,同时在高集成下还要提供非常高的效率。

②封装方面,需要把多颗晶圆和多个被动元件集成封装在同一个package里。该模块采用最先进的Flip‐chip的封装再加上基板的设计,业界称它为先进封装,这种封装很多应用是在非常领先的手机类IC的封装上会用到, MPS也把它用到了电源类产品上。

主要是两方面,一方面从源头上去减小loss(损耗)的产生;另一方面,对于已经产生的loss,要通过降低热阻的形式,迅速地把它散出去。

①怎样从源头降低功率损耗的发生?MPS通过使用monolithic这一特殊工艺,可以把片上的寄生参数控制得非常好,这非常有助于降低开关损耗(switching loss)。那么conduction loss(传导损耗)是基于MPS的芯片研发和芯片制造的工艺,通过工艺上的改善来降低conduction loss,所以这两方面结合起来,可以把运行的效率提高得较高。

②产生了损耗以后,如何把它及时地散出去?在散热方面,MPS有很多创新/专利,包括内部散热片的使用。同时也会使用先进的倒装工艺,可以使IC/晶圆通过铜柱和基板相接触,这样可有效地降低晶圆到基板到PCB的热阻。

① MPS的功率芯片、模块都是MPS制造的。所以从芯片设计的源头开始,MPS拥有自己的工艺、晶圆、生产线。所以相比一些需要从外部采购功率管的厂商,MPS具有成本上优势,同时也有设计优化、质量控制的优势。

②从性能上,加速卡有几个趋势:高效率和高动态。这两点MPS相比其他的竞争对手是非常有优势的。首先高效率,MPS的工艺都是针对功率IC来优化过的工艺,所以能提供更高的效率。另外,有非常快的动态响应,MPS有独特的COT的控制方案,这种控制方案会提供动态的效率,在性能上具有极大的优势。再有,MPS跟很多加速芯片、加速卡的生产厂家有深度合作,MPS的很多参考设计是加速芯片厂家验证过的。