第二种是改装电动车,即在燃油车基础上,将发动机改换成电动机,依然保留传统车的复杂机械传动系统

第三种是正向研发电动汽车,即按电动汽车的结构要求进行布置和设计,全新正向自主开发,与在传统汽车车身进行改装的电动汽车相比,结构合理性优势明显。

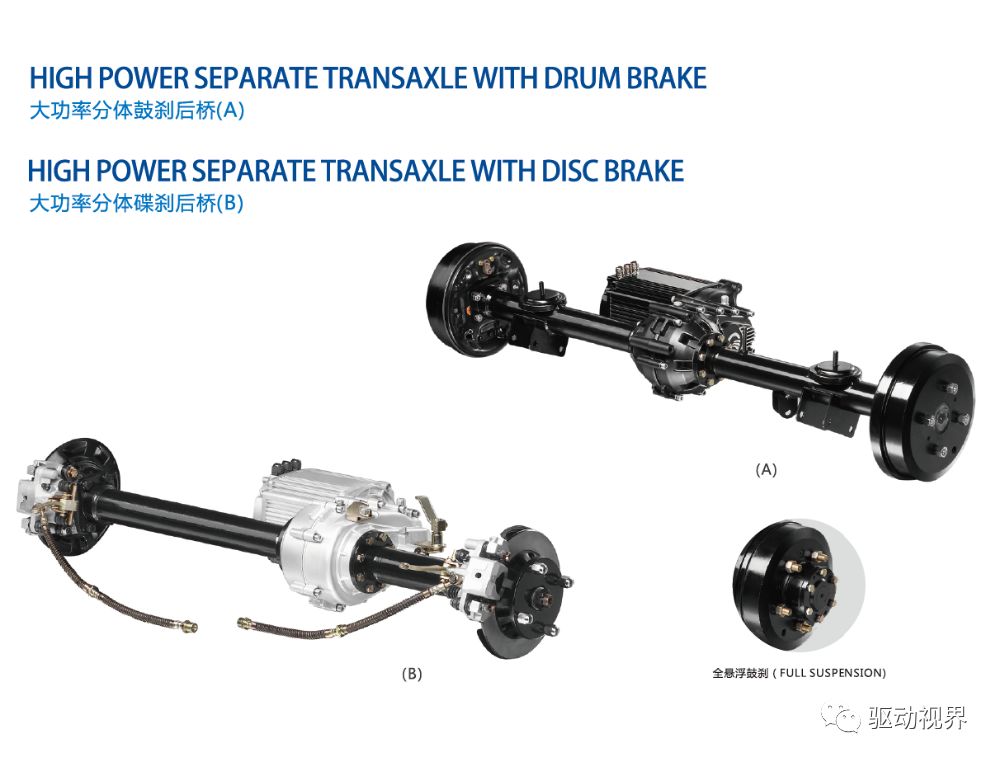

现在市面上大部分商用车新能源驱动系统的结构是由中央电机通过传动轴连接一个传统的后桥,传动效率差,系统构成复杂。

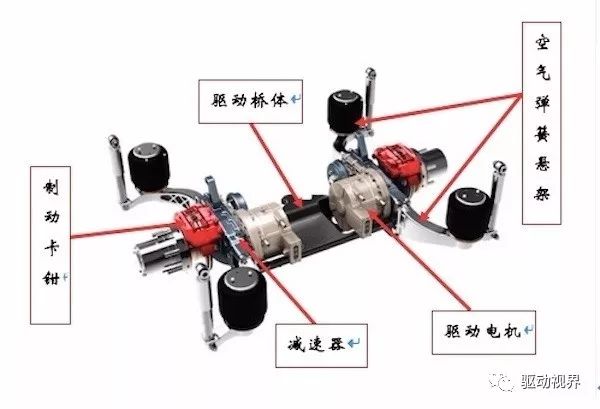

按照电机的布置形式,可以将电机驱动桥分成三类:轮边电机驱动桥、中央电机驱动桥以及轮毂电机驱动桥。轮边电机驱动桥常见于客车或商用车,比如比亚迪K9和长江E-Glory(逸阁);中央电机驱动桥普遍用于乘用车,比如特斯拉的经典车型P85D;而轮毂电机由于设计难度较大,尚不能广泛应用于电动汽车。

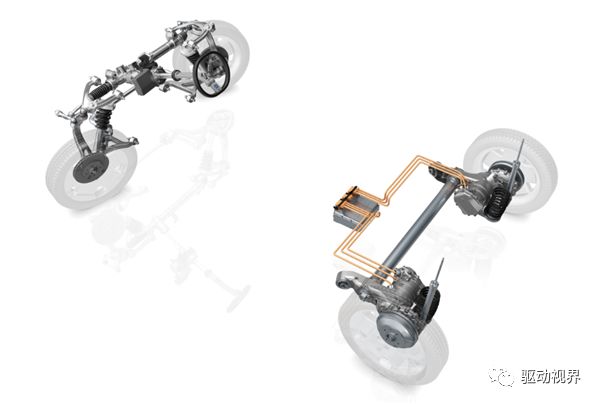

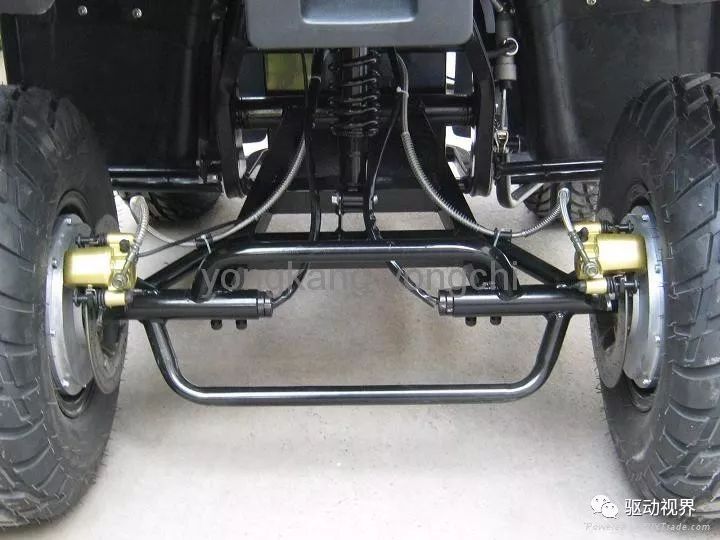

轮边电动机驱动通常有轮毂电动机和狭义的轮边电动机两种方式。所谓狭义的轮边电动机方式是指每个驱动车轮由单独的电动机驱动,但是电动机不是集成在车轮内,而是通过传动装置(例如传动轴)连接到车轮。

轮边电动机方式的驱动电动机属于簧载质量范围,悬架系统隔振性能好。但是,安装在车身上的电动汽车电机对整车总布置的影响很大,尤其是在后轴驱动的情况下。而且,由于车身和车轮之间存在很大的变形运动,对传动轴的万向传动也具有一定的限制。

通过将传统汽车的动力系统总成高度集成为轮边电机驱动桥,用电动机、减速器机构、轮毂等部件替代发动机离合器变速箱传动轴等传统汽车动力系统,能够为车辆提供足够的动力输出的同时,省略了离合器、变速器等环节,简化传动系统,提高传动效率,且整车零部件比传统燃油车减少30-40%,质量大大减轻。

此外,这种轮边电机驱动桥还能够实现汽车安全系统及底盘系统的电子化、主动化,整车的安全性和可靠性显著提高。

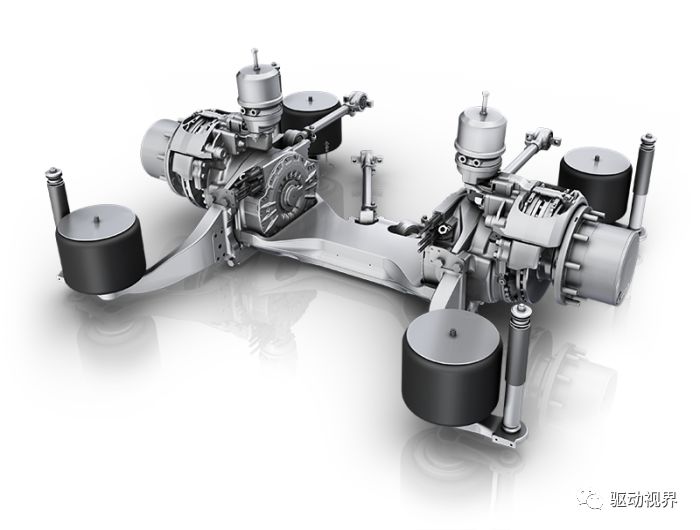

轮边减速电驱动系统采用高速内转子电机,同时装备固定传动比的减速器。为了获得较高的功率密度,适合现代高性能电动汽车的运行要求。电机的转速通常高达10000r/min。减速结构通常采用传动比在10∶1左右的行星齿轮减速装置,车轮的转速在在1000r/min左右。常电动机的最高转速设计在4000-20000r/min,其目的是为了能够获得较高的比功率

通过在轮边电机驱动系统的一级减速器总成上或者半轴套管上设置液压制动器,使液压制动器与设置在轮毅上的制盘相配合,实现对轮毅液压制动,制动反应快,噪音小。通过采用这种液压制动方式,整个驱动桥结构紧凑,占用空间少,一改以往的轮边电机驱动桥诸多弊端,扩大了轮边电机驱动桥的适用范围。

作为动力的输出者,电机驱动桥需要根据具体车型而设计,以上这种形式的轮边电机桥具有良好的安全性和可靠性,配合电子差速装置,能更好的适应坏路面,所以常见于载重较大的商用车。

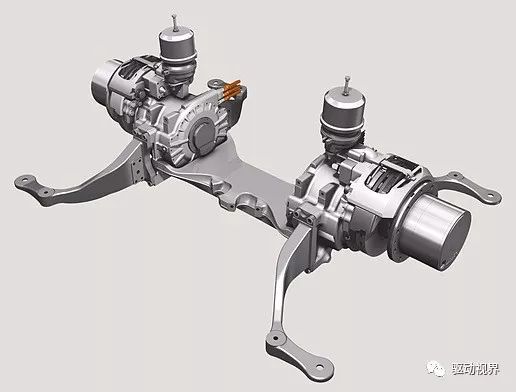

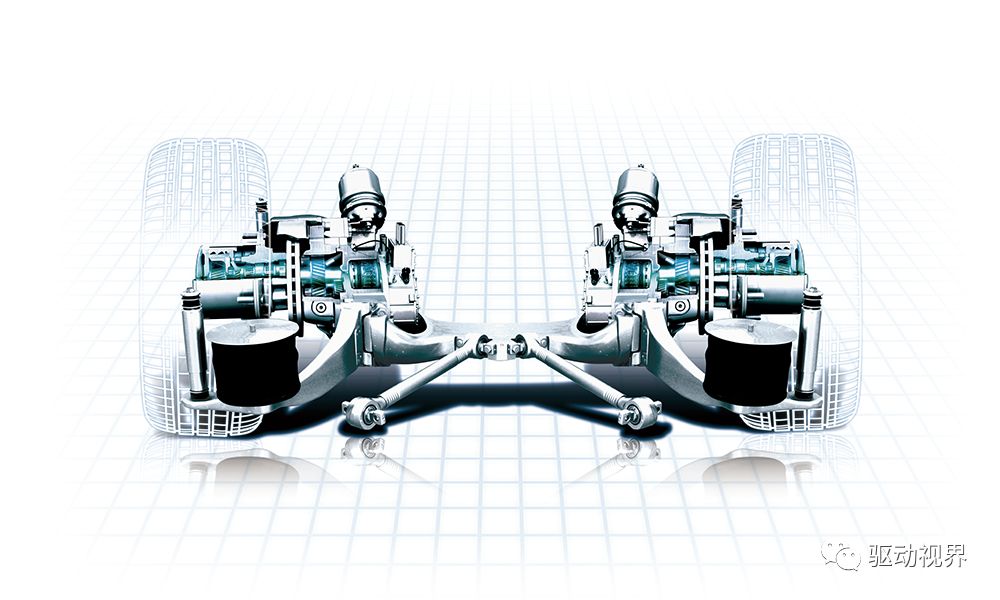

与传统内燃机车桥相比,轮边双电机驱动桥便于实现电子差速与转矩协调控制,可回收制动能量,具有能量利用率高的独特优势。在以电动车为代表的新能源汽车进入加速发展阶段,竞争日益激烈的今天,谁能提高能源利用率,提高电动车的使用寿命和性能,谁就能站在新能源领域的制高点。

轮边双电机驱动桥优势在于不再经由长半轴部件传动并且舍弃了传统的离合器、传动系统等机械部件,简化了机械传动结构,降低了车载自重。同时提高了对车轮控制的动态响应。

并且电动机的选型由于减速器的存在可以有最小程度从集成整体式驱动构型的改变,但能够对驱动轮有更加精准的掌控力。是从集中式到轮毂式构型之间的过渡构型。

轮边减速器构型相对于驱动桥式其减速比固定,容易维修,而且电机和减速器并没有放入轮辋内,刹车系统可以很好地布置。ZF公司在2011年第四季度开始量产其新式低地板轮边电驱动桥车桥。

1)采用两个电机+两个控制器,为满足各轮运动协调,对两个电动机的同步协调控制要求高,增加了电控系统的设计难度,所以将两个电机控制器融合在一起,做成双电机控制器是非常有必要的;

2)省略了变速箱后,汽车的加速完全依靠电机转速的提升,由于电机的峰值外特性,当电机转速超过峰值扭矩基速点后,无法继续输出峰值扭矩而降扭输出,电机不能一直在高效区运行,损失了一部分电机效率。

在运营过程中,用户和电机技术专家发现,常规单电机直驱逐渐表现出高坡度区域爬坡力不足、中高速性能不足,在重量、成本方面也有不足。该问题被“非对称双电机动力分配系统”解决:即把一个大电机(低速区高效)和一个小电机(中高速区高效)结合起来,使得系统在更加宽广的工况区中有更高的效率,在实现高动力的同时,进一步改善能绍,这一技术比同级别的单电机系统电耗水平降低5-10%,效能明显提升。

双电机直驱近些年陆续在电动客车上应用,当使用偏置门式桥的时候,电动公交车也可以很好地实现低地板,满足了广大公交用户的需要。

中央驱动方式对传统的整车设计冲击较小,而且可以调整成多种多样的驱动方式,如单电机直驱、双电机直驱、变速方案、减速方案、混动(含增程式)方案,而后文提到的(轮边或轮毂)驱动方式缺乏这些灵活性,限制了产品的普及和发展。

无论是从传统零部件搭载,还是生产规模经济效益来看,中央集中驱动电机是未来客车市场的主流,这个时间至少要持续3-5年。也有专家认为,“中央直驱”表述不如“集中驱动”更科学,因为直驱电机也就是集中驱动。本文两种说法均采纳。

当中央直驱电机(集中直驱)已经广泛被客车用户所接受的时候,部分用户悄悄把眼光看向了更高处:一方面电动客车对整车轻量化的需求越来越强烈,另一方面公交车需要更大面积的低地板,轮边驱动电机应运而生。

轮边电机可以让传动系统进一步减重瘦身,取消了商用车“后牙包”,实现了前后贯通低的地板,其独立悬架可以使公交车实现宽通道——部分公交公司的目光立即被吸引住了。

轮边电机的技术要求比其他驱动电机更高一些。轮边电机居于簧下,需要更好的抗振性和密封性,还要以较小的体积、较低的重量获得足够的扭矩、低噪音、低发热,设计难度加大,实用验证时间不如中央直驱电机,市场还需要给轮边电机更多的时间来验证。

但随着轮边电机的规模化产业化,我们相信,轮边电机的成本会逐渐降低,这对中国电动客车的技术进步和轻量化意义重大。

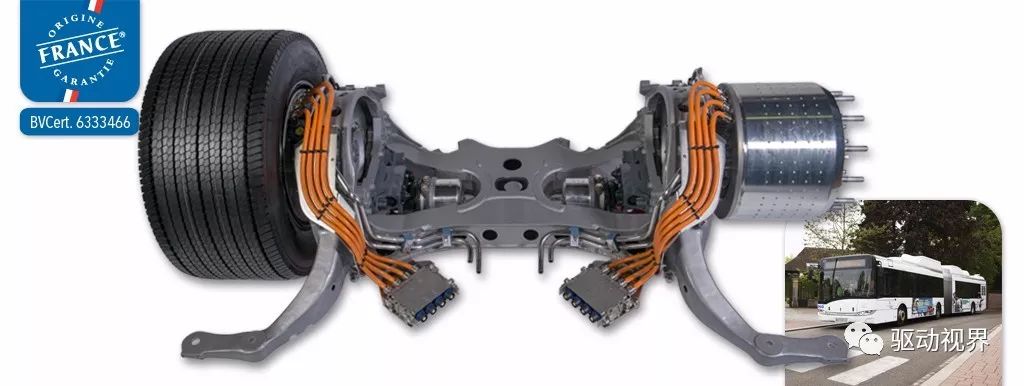

3)电机与车轮集成导致非簧载质量较大,恶化悬架隔振性能,影响不平路面行驶条件下的车辆操控性和安全性。同时,轮毂电机将承受很大的路面冲击载荷,电机抗振要求苛刻

4)车辆大负荷低速爬长坡工况下容易出现冷却不足导致的轮毂电机过热烧毁问题,电机的散热和强制冷却问题需要重视

而且从整车控制角度考虑,也是由很多问题需要解决的,比如电子差速控制,牵引力控制,汽车的横摆角速度控制等等,这里就不展开说了。

用在大巴上的要比用在私家车上更能体现轮毂电机的优势,毕竟大巴对乘坐空间、行驶舒适性方面的要求很低,各方面的空间尺寸(比如说轮子的大小)都没有私家车这么狭促。还有就是底盘高度可以下降很多。

纯电动客车中央式驱动系统也可称为集中式驱动,该种驱动形式基于传统动力汽车的传动系统而来,由主电机通过传动轴连接驱动桥,简而言之,是将传统的内燃机动力系统替换成以电机为核心的驱动系统。

集中式驱动又分单电机与双电机两种方案,单电机有直驱、电机+变/减速器与中央驱动桥三种形式。双电机方案则有双电机并联+变/减速器、双电机串联+变/减速器方案以及两个电机+变/减速器(两个电机分立在变速器两端)等形式,这些方式分别能满足各种规格的客车产品,属于技术比较成熟的驱动类型。

这其中直驱电机是目前纯电动客车上应用最为广泛的一种方案,该系统由一台电机通过传动轴与驱动桥连接,结构简单、可靠性高且便于维护,由于直驱电机技术成熟度较高,更容易被广大客户所接受,这也是客车企业普遍采用直驱电机方案的原因所在。

此外,中央驱动桥可以看作是集中式驱动发展至今的升级版。据了解,中央驱动桥是将电机横置集中在驱动桥上,由于取消了主减速器,有助于降低能耗,同时集成化的设计也减轻了整体重量,目前在8米以下的车型上具备一定的优势。

不过,集中式驱动技术虽然成熟度较高,但从细分驱动方案来看,也存在着缺陷。例如,直驱电机就存在爬坡性能不足、中高速性能欠缺、重量较大、成本较高等问题。

即便如此,汽车企业为了产品能够早日投放市场,一开始基本会选择集中式驱动技术方案,在新能源客车市场化初期,政策红利是主要驱动力,车企肯定会寻求一种改动较为简易的驱动方案来快速抢占市场,而集中式驱动技术就是那时的最佳方案。

随着纯电动汽车技术研究逐渐深入,其驱动系统的布置结构也逐渐由单一动力源的集中式驱动向多动力源的分散式驱动发展,与集中式驱动相比,分散式驱动省去了变速器、传动轴、机械差速器半轴等部件,把电机移动到车轮。